Sfero Döküm Parçaları

Maple makine, geniş teknik bilgisi ve yüksek nitelikli ekibiyle müşterilerimizin ihtiyaçları doğrultusunda özelleştirilmiş Sfero Döküm Parça çözümleri geliştirmektedir. Valve'ın orta ve uzun vadeli hedeflerini göz önünde bulundurarak, ilgili tüm taraflarla ilişkilerde gizliliğe, sorumluluğa ve sürdürülebilirliğe öncelik vermek. Müşteriyle karşılıklı mutabakata varılarak tanımlanan teknik gereksinimler, kişiye özel hizmetler sunar. Servis ekibi, proje geliştirmeden satış sonrasına kadar hızlı yanıt ve doğrudan şeffaflık arar. Müşteri gereksinimlerine ve spesifikasyonlarına göre döküm çözümleri sunmak.

Talep Gönder

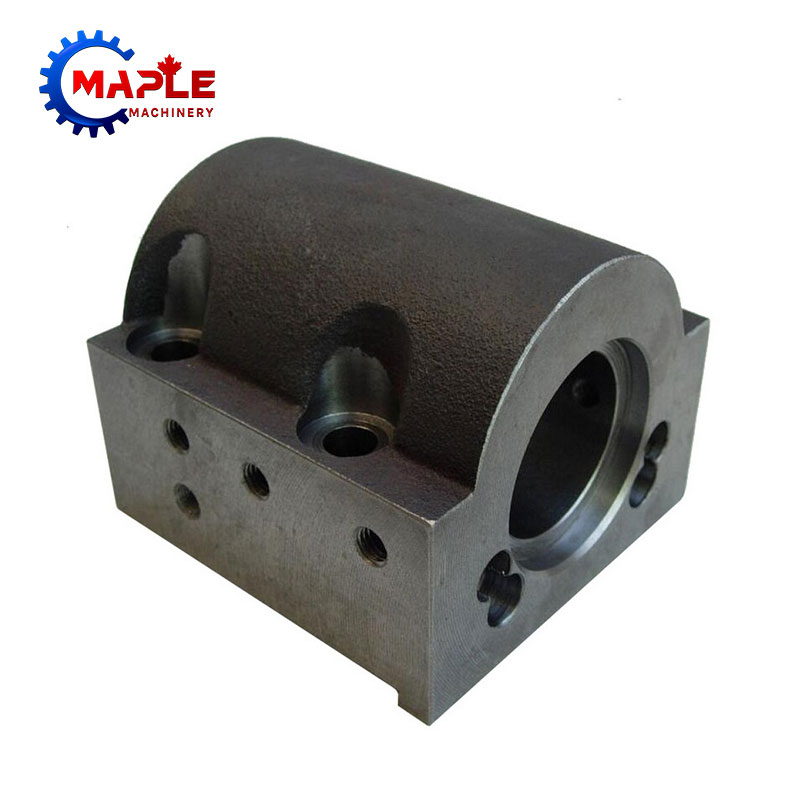

Sünek demir, sünek demir, sünek demir, sünek demir ve SG demir olarak da bilinen Sfero Dökme Demir Parçaları, 1943'te Keith Millis tarafından icat edilen bir dökme demir türüdür. Valf dökme demir Parçalarının çoğu kırılgan olmasına rağmen, darbelere karşı daha dayanıklıdırlar. Sünek kapanımlar nedeniyle darbe ve yorulma. Her yıl üretilen Vana Sfero Döküm Parçalarının çoğu, su temini ve kanalizasyon hatları için sünek demir borular biçimindedir, ancak aynı zamanda birçok pazar segmentinde çok sayıda sünek demir döküm uygulaması da mevcuttur. Tamamı çelik veya küresel grafitli demirden çok daha hafif olan PVC, HDPE, LDPE ve polipropilen gibi polimer malzemelerle rekabet eder; Daha esnek oldukları için fiziksel hasarlardan korunmaya ihtiyaç duyarlar.

Ürün Parametresi (Şartname)

|

Öğe |

Pürüzlülük |

Ra 1.6 |

|

|

Hata payı |

±0,01 mm |

Malzeme |

Döküm Çelik / Dökme Demir |

|

Sertifikasyon |

ISO 9001:2015 |

Ağırlık |

0.01-5000kg |

|

İşleme |

CNC |

Isı tedavisi |

Su Verme ve Temperleme |

|

Denetleme |

MT/UT/Röntgen |

Kurşun zamanı |

30 gün |

|

Paket |

Kontrplak Kasa |

Yöntem |

Kum Döküm |

|

Kapasite |

50000 Adet / Ay |

Menşei |

Ningbo, Çin |

Maple'ın Valve Hizmeti

Maple makineleri, Vana endüstrisinin çelik döküm talep pazarına hizmet ediyor. Dökümhane orta ve yüksek karmaşıklıkta pazar payını genişletme fırsatı görüyorKapakSfero Döküm Parçaları, yeni döküm projelerini uygulanabilir kılmak için en son prosesler ve araçlar hakkındaki bilgisini müşterilere sunan farklı çözümler sunuyor. Dahili satış ekibi esas olarak müşteri ihtiyaçlarına göre satış planları yapmaktan ve siparişlerin ilerlemesini izlemekten sorumludur.

Kapakiçin Destek Hizmeti

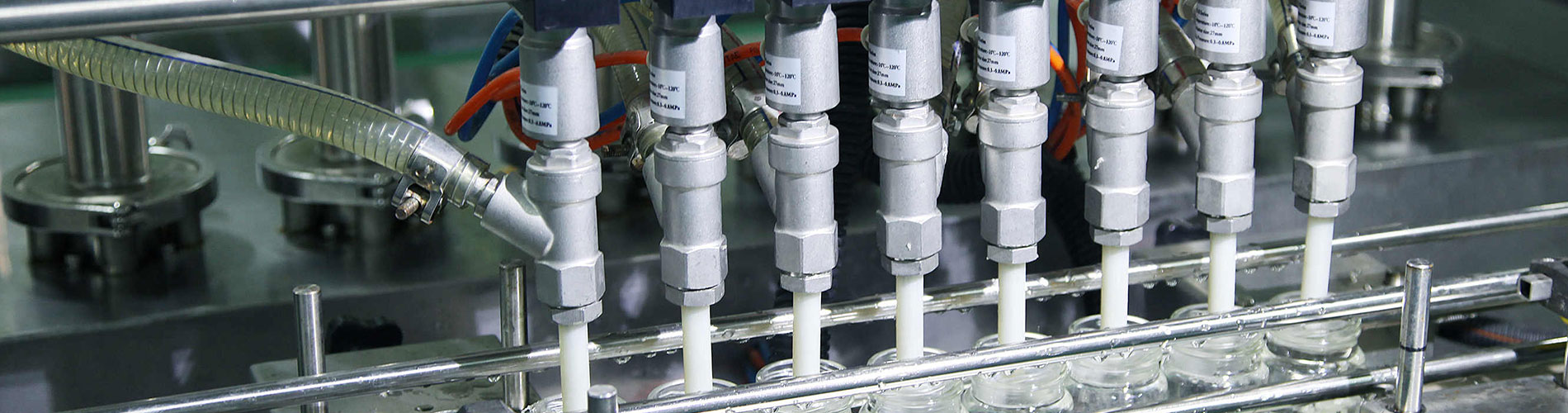

◉ Yukarıda belirtildiği gibi olumsuz koşullarda çalışılabilmesi için Valf Sfero Döküm Parçalarının performansının mükemmel olması gerekir. Bu nedenle, yalnızca ham döküm veya dövme üretmek yeterli değildir; aynı zamanda ısıl işlem, talaşlı imalat, yüzey işlemi, NDT testi vb. de gerekir.

◉ Isıl işlem: Isıl işlem, iş parçasının mekanik özelliklerini iyileştirmek için kritik bir adımdır. Prosesi parçaların mukavemet gereksinimlerine göre formüle edebilir ve parçaların sertlik, akma mukavemeti, çekme mukavemeti ve uzama gibi mekanik özelliklerini ısıl işlemle iyileştirebiliriz.

◉ İşleme: Kendi makine atölyemiz var ve neredeyse tüm işleme gereksinimlerini gelişmiş ekipmanlarla tamamlayabiliyoruz.

◉ Yüzey işleme: Yüzey işleminin amacı, parçaların olumsuz ortamlarda çalışmasını sağlamaktır. Çinko kaplama parçaların paslanmasını önleyebilir; Nikel kaplama, parçaların aşınma direncini ve korozyon direncini artırabilir; Fosfatlama parçaların korozyonunu önleyebilir…

◉ Tahribatsız muayene (NDT): NDT son ve en önemli adımdır. Maple, teslim edilen parçalarda yüzey kusurlarının (çatlak, kum delikleri, hava delikleri gibi) ve iç kusurların (büzülme ve cüruf) olmadığından emin olmak için parçalara NDT uygulayacaktır.

Madencilik Sektörü için Ortak Malzeme

Özel malzemelerin yanı sıra tüm çelik standart malzemeleri de üretme kabiliyetimiz bulunmaktadır. Valf Sfero Döküm Parçalarının imalatında kullanılan ortak malzemelerimiz şunlardır:

Karbon Çelik: 1015, 1020, 1035, 1045, 20Mn, 25Mn, A570.GrA, SJ355, C45…

Alaşımlı Çelik: 4130, 4135, 4140, 4340, 8620, 8640, 20CrMo, 42CrMo4, 34CrNiMo6, 25CrMo…

Paslanmaz çelik: 304, 304L, 316, 316L, 410, 416, CF8, CF8M, PH17-4, CK20…

Gri Demir: GG-15, GG-20, GG-25, Sınıf 20B, Sınıf 25B, Sınıf 30B, GJL-250, GJL-300…

Sfero Döküm: GGG-40, GGG-50, 60-40-18, 65-45-12, 70-50-05, 80-55-06 QT500-7, QT400-18, QT700-2…

Yüksek Kromlu dökme demir: %15Cr-Mo-HC, %20Cr-Mo-LC, %25Cr…

Alüminyum: AlSi7Mg, AlSi12, AlSi10Mg, A356, A360…

Yüksek Manganlı çelik: X120Mn12, Mn12, Mn13…

Vana Tedarik Ettiğimiz Parçalar

Çok çeşitli Valf Sfero Döküm Parçaları ürettik. Aşağıdakiler tipik ürünlerdir: Zemin kavrama aletleri: matkap uçları, karbür uçlu alet, dövme kepçe dişi, burgu.....

Neden Kum Döküm

Kum dökümü, metal parçaların içi boş bir boşluğa dökülerek kalıplandığı eski bir döküm işlemidir. Kalıp bazlı üretim süreci demir, çelik ve alüminyum malzemelerle döküm yapmak için kullanılır. Döküm bazlı üretim birkaç adım içerir ve metal ürünler için çok çeşitli şekil ve boyutlar oluşturabilir. Süreç, gerekli parçanın tam boyut ve şekline sahip kalıp modelinin ve kapı sisteminin yapılmasıyla başlar. Bazı metallerin ısınması ve erimesi uzun zaman aldığından gerekli sıcaklık metale bağlıdır.

Maple Machinery, Kum döküm ekipmanını sürekli olarak geliştirdi ve döküm sürecini geliştirdi. Bunun ardındaki amaç, Kum döküm operasyonlarında yalnızca ileri döküm teknolojisini kullanmaktır. Her adım, kesin çözümler sunmak için müşterinin çizimlerini ve talimatlarını takip eder.